زینک کرومات اپوکسی؛ پرایمر با کیفیت برای ضد زنگ کردن فلزات

RANA 818 P

شرح محصول پرایمر زینک کرومات اپوکسی پلی آمید :

پرایمر زینک کرومات اپوکسی پلی آمید – این رنگ بعنوان یک آستری بر پایه رزین اپوکسی و سخت کننده پلی آمید بهمراه رنگدانه کرومـــات روی و دیگر رنگدانه های ضد خوردگی ، تولید و عرضه میگردد.

ایــن رنگ مقـــــــاومـــت مناسبـی در بـــرابــر رطـــــــوبـــت و محیطــهای شیمیایی با شـدت کم داشته و لیـکن جهت محـــــــافظت کامـــل نیـاز به پـــوشش میـــانی و رویـــــه متناسب با شرایط محیطی دارد.

موارد استفاده پرایمر زینک کرومات اپوکسی پلی آمید :

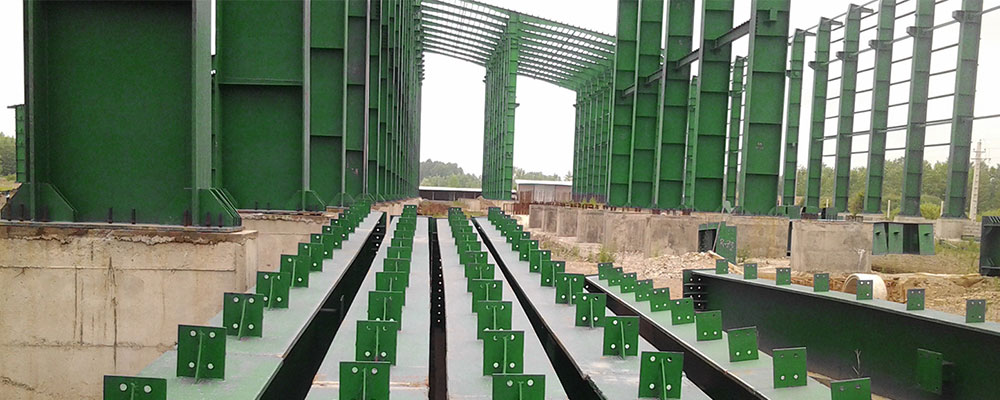

از این رنگ به عنوان یک آستری بسیار مناسب جهت سازه های فلزی نظیر پلـهـــا ، سولـــه های صنعتـــی ، مخازن و همچنین کلیه سازه ها فلزی در مناطقی با رطوبت نسبی پایین و متوسط استفاده میگردد.

مشخصات فنی پرایمر زینک کرومات اپوکسی پلی آمید :

روش مصرف پرایمر زینک کرومات اپوکسی پلی آمید :

ابتدا جز A را بوسیله همزن مخلوط نموده تا بطور کامل یکنواخت گردد سپس جز B را به آن اضافه می نماییم و بار دیگر بوسیله همزن دو جز را مخلوط نموده و پس از آن حدود ۲۰ دقیقه به مخلوط اجازه میدهیم تا واکنش لازم بین دو جز صورت پذیرد.

هم اکنون رنگ آماده اجرا می باشد. با توجه به عمـر مفید رنگ بعد از اختـــــلاط ‚ رنگ آماده شده را در دمای ۲۵۰c حداکثر تا ۸ ساعت مصرف نمایید.

آماده سازی سطح :

حداقل درجه تمیزی سطح مورد نیاز بر اساس استاندارد سوئدی ISO 8501-1 ، SA 2½ یا st3 می باشد. همچنین حداقل میزان پروفایل سطح (زبری) ۲۵ میکرون می باشد.

شرایط آب و هوایی هنگام رنگ آمیزی پرایمر زینک کرومات اپوکسی پلی آمید :

- دمای محیط بین ۱۰ تا ۴۰ درجه سانتی گراد

- دمای سطح ۳ درجه بالاتر از نقطه شبنم

- رطوبت نسبی کمتر از ۸۰%

تجهیزات مورد نیاز جهت اجرای پوشش پرایمر زینک کرومات اپوکسی پلی آمید :

- دستگاه AIR LESS SPRAY (اسپری بدون هوا)

- دستگاه CONVENTIONAL SPRAY (اسپری هوا )

- میکسر برقی یا بادی

- قلم مو و غلطک

در هنگام استفاده از AIRLESS SPRAY از نازل ۰٫۰۱۷ یا ۰٫۰۱۹ اینچ می بایست استفاده گردد.

در هنگام استفاده از CONVENTIONAL SPRAY از نازل ۲ یا ۱٫۸ میلی متر می بایست استفاده گردد.

علت استفاده از ترکیبات زینک در پرایمرها

از آنجایی که رنگ زینک کرومات اپوکسی به عنوان یک لایه اولیه روی سطح کار اجرا میشود ممکن است این سوال به وجود آید که چرا باید از مواد و ترکیبات زینک یا “روی” برای غنی سازی این رنگها استفاده شود و آیا رنگ هایی که فاقد زینک هستند میتوانند خاصیت ضد خوردگی بوجود آورند یا خیر؟

برای پاسخ به این سوال یکسری توضیحات کلی در مورد مواد زینک ارائه میدهیم. قطعا همه ما با فرایندهای گالوانیزاسیون آشنایی داریم. درواقع این ترکیبات فلزی زینک در دمای بالا در یک محفظه بزرگ به صورت مذاب قرار میگیرند و فلزات به شکل مغروق در محفظه پوشش دهی میشوند.

مواد زینک تنها ترکیباتی هستند که باعث متوقف کردن فرایندهای شیمیایی میشوند. یعنی هر گونه المان زنگ زدگی که در محیط های مرطوب احتمال وجود آن است حذف خواهد شد.

نه تنها بر روی رنگ های صنعتی بلکه در مورد رنگ های آماده نیز مواد زینک وجود دارد. نمونه ای از اسپری های غنی از زینک فرموله و ساخته شده اند که برای پروژه های روزمره و پوشش دهی فلزات استفاده میشوند. اما در مورد پوشش های صنعتی این رنگها به شکل چند جزئی عرضه میشوند و لازم است یک اختلاط صحیحی صورت گیرد.

آیا رنگ زینک کرومات خاصیت ضد خوردگی همیشگی ایجاد میکند؟

یکی از موارد بسیار مهمی که جزو اصول مهندسی رنگ آمیزی است میزان پایداری و دوام رنگ زینک کرومات اپوکسی و دیگر محصولات مشابه مانند زینک ریچ اپوکسی و بطور کلی انواع رنگ آستری اپوکسی است. این نکته را باید بپذیریم که هیچ نوع رنگی نمی تواند یک پایداری مادام العمر و همیشگی را برای محافظت از فلزات برقرار کند. درواقع شدت تخریب تدریجی که اتمسفر محیط و رطوبت دارد حتی سخت ترین عناصر طبیعت را نیز از بین میبرد.

پس شما پس از خرید رنگ زینک کرومات اپوکسی باید انتظار تکرار پروژه و بازسازی های بعدی را نیز داشته باشید. به عبارتی این رنگها در مدت زمان چندین ساله فلزات را محافظت خواهند کرد و زمانی که تکرار میشوند میتوانند خاصیت ضد خوردگی همیشگی را بوجود آورند. از لحاظ فنی تمامی واکنش های شیمیایی نظیر اکسیداسیون تا یک مدتی طولانی متوقف میشوند و سرعت آنها کاهش مییابد و به تأخیر میافتند. این موضوع عمدتا برای رنگ آمیزی های سرد صدق میکند. در مواردی که فلزات با زینک مذاب در دمای حدود ۵۰۰ درجه گالوانیزه میشوند مدت زمان مقاومت بسیار بیشتر است.

اهمیت اجرای پرایمر زینک کرومات اپوکسی

سطوح فلزی که در معرض رطوبت، خوردگی و فرآیندهای شیمیایی نظیر اکسیداسیون قرار دارند باید با رنگ ها و پوشش های پرایمر مناسب محافظت شوند. ممکن است این سوال برای بسیاری از کاربران ایجاد شود که چه دلیلی دارد سطح فلز را ابتدا با پرایمر پوشش دهی کنیم و سپس بر روی آن لایه های میانی و رویه را اجرا کنیم.

این موضوع یک رویکرد مهندسی در حوزه رنگ آمیزی تجهیزات صنعتی است. به این مفهوم که اصولا رطوبت یک تاثیر تدریجی دارد. یعنی حتی سخت ترین فلزات که ساخته شده از آلیاژ فولاد هستند نیز در بلندمدت در معرض تخریب ساختاری قرار خواهند گرفت. اگر شما بخواهید بدون اجرای پرایمر به رنگ آمیزی تجهیزات فلزی که در معرض رطوبت قرار دارند بپردازید. پس از مدتی مجبور خواهید شد یک هزینه ای را برای اصلاح بافت های آسیب دیده صرف کنید.

پس در همان ابتدای کار برنامه ریزی دقیقی برای اجرای پرایمر داشته باشید. معمولا برای سطوح فلزی که در محیط های با شدت تنش کم تا متوسط قراردارند پرایمر زینک کرومات اپوکسی پیشنهاد می شود. در طرف مقابل اگر تجهیزات فلزی یا فولادی در یک محیط ساحلی با رطوبت بالا قرار داشته باشند. در آن صورت شما باید با استفاده از پرایمر زینک ریچ اپوکسی که در نمونه های زینک ریچ اپوکسی تک جزئی، زینک ریچ اپوکسی دو جزئی ، زینک ریچ اپوکسی سه جزئی هستند به پوشش دهی سطح بپردازید.

لذا پرایمرهای زینک کرومات اپوکسی و نمونه های مشابه یک عامل بازدارنده محسوب می شوند. یعنی به دلیل غنی بودن ترکیبات رنگی با مواد زینک یا روی عملا رطوبت قادر به نفوذ و همچنین ایجاد فرایندهای شیمیایی در سطح فلز نخواهد داشت. پس بهتر است یک سرمایه گذاری بالایی برای اجرای پرایمرهای حاوی زینک روی فلزات داشته باشیم.

تفاوت های اصلی زینک کرومات اپوکسی و رنگ های اپوکسی

زمانی که صحبت از پرایمر زینک کرومات اپوکسی و همچنین دیگر رنگ های اپوکسی میشود این سوال به وجود بیاید که این رنگها چه تفاوتی با یکدیگر دارند و چه ویژگی هایی در آنها باعث میشود که سطح کار کاملا ضد زنگ و ضد خوردگی شود. به عنوان یک قاعده کلی هیچ کدام از این رنگها به تنهایی نمیتوانند یک خاصیت ضد خوردگی قوی و بسیاری ایده آلی را بوجود آورند. مگر اینکه همراه با هم استفاده شوند و شما بتوانید در یک فاصله زمانی منظم و مناسب این رنگها را یکی پس از دیگری براساس قواعد تعیین شده اجرا کنید.

به عبارت دقیق تر نه پرایمرها به تنهایی میتوانند در یک بازه زمانی بلندمدت و چندین ساله فلز را از خوردگی محافظت کنند و نه رنگ های اپوکسی به تنهایی میتوانند چنین ویژگی را بوجود آورند. اما اگر ابتدا پرایمر اپوکسی را که حاوی مواد ضد زنگ و دیگر ترکیبات استاندارد است را اجرا کنید با رسیدن به خشکی نسبی میتوانید پوشش های رویه را نیز که غالبا از مشتقات اپوکسی هستند اعمال کنید. با چنین سیستم پوششی میتوانیم تا حدودی تفاوت این رنگها را تشخیص دهیم و ببینیم که کدام رنگ در چه نقطه از سطح سازه قرار میگیرد.

مواد زینک و ترکیبات کرومات یک فرمولاسیون منحصر بفرد و بازدارنده است. اما باید این موضوع را درنظر بگیریم که کرومات یک شدت حفاظتی محدودی دارد و محیط های با شدت خوردگی بالا را پشتیبانی نمی کند. در نتیجه تشخیص شرایط محیط و اینکه چه المان های آسیب زایی در پیرامون وجود دارد همواره به عنوان اولویت های شروع هر پروژه رنگ آمیزی در سازه های فولادی و صنعتی است.

پرایمر زینک کرومات پرکاربردترین پوشش های صنعتی

یکی از پرایمرهای بسیار پر کاربردی که در سازه های فلزی مختلف به عنوان رنگ سوله و غیره استفاده میشود دقیقا همین پوشش های زینک کرومات اپوکسی است. یکی از دلایل مهم آن شرایط محیطی نه چندان شدید در محیط است. به عبارت دقیق تر همه ساختمانها و اسکلت های فلزی در فضای پر رطوبت با شدت خورندگی بالا قرار ندارند.

بنابراین نیازی نیست که شما بخواهید از مواد رنگی استفاده کنید که هم هزینه های پروژه افزایش میدهد هم اینکه مراحل اجرایی پیچیده ای داشته باشد. یک پرایمر زینک کرومات اپوکسی پلی آمید کاربری عمومی دارد و به دلیل داشتن قیمت مناسب میتوانید آن را در ساختمانهایی که در یک فضا و محیط به نسبت خشک قرار دارند استفاده کنید. ماندگاری آنها نیز در چنین شرایطی بسیار بالا میباشد و میتوانند تا چندین سال عمر مفید داشته باشند.

البته اگر شما پوشش های پرایمر و رویه را در یک سازه فلزی فولادی به ترتیب اجرا کنید. مراحل اجرایی آنها نیز با سرعت بالا با استفاده از انواع اسپری های رنگ قابل انجام است. اما باید این را در نظر بگیریم که این رنگها به دلیل داشتن مواد سمی حتما باید موارد امنیتی و استفاده از تجهیزات و لوازم خود حفاظتی را اولویت های شروع کار در نظر بگیریم.

تکمیل کار با اجرای پوشش های میانی و نهایی

زمانی که پرایمر زینک کرومات اپوکسی به خشکی رسید باید پوشش های میانی و نهایی را برای تکمیل پروژه رنگ آمیزی روی فلزات اجرا کنید. پوشش های میانی نیز در واقع نوعی از مشتقات رنگ های اپوکسی هستند و می توانند یک لایه با چسبندگی بالا و با ضخامت مناسب را بوجود آورند. از مزیت های اجرای پرایمر زینک کرومات اپوکسی این است که سطح کار کاملا صاف خواهد شد لذا پوشش های بعدی با مقدار مصرف کم و همچنین قدرت چسبندگی بالا روی فلز باقی خواهند ماند.

پس از آنکه لایه میانی به خشکی نسبی یا سطحی رسید می توانید پوشش های نهایی را نیز اجرا کنید. معمولا برای اجرای لایه آخر یکسری ملاحظات اولیه باید انجام شود. به این صورت که سطوح رنگ آمیزی شده نباید حاوی گرد و غبار و آلاینده های چسبیده و ناخالصی های محیط باشند. به همین دلیل ما همواره تاکید می کنیم اجازه ندهید زمان زیادی یا بهتر بگویم فاصله زمانی بیشتری بین اجرای لایه دوم و لایحه نهایی ایجاد شود. این وقفه باعث می شود تا سطح فلز هرگونه آلودگی را به خود جذب کند و لایه نهایی آن کیفیتی که می خواهیم را نداشته باشد.

پرایمر زینک کرومات اپوکسی و کاربردهای آن

زینک کرومات اپوکسی یک نوع محلول آغازین و یا پرایمر است که پیش از اعمال پوشش پایانی روی سطوح قرار می گیرند. معمولاً از دو جزء مجزا تشکیل شده اند و می توانند یک آماده سازی فوقالعاده ایده آل را برای طیف وسیعی از سطح بسترهای گوناگون فراهم کنند. به دلیل وجود ترکیبات زینک کرومات، اغلب برای سطوح فلزی مناسب هستند و این قابلیت را دارند تا از هرگونه فرآیندهای مبتنی بر خوردگی و همچنین زنگ زدگی فلز جلوگیری کنند.

این پوشش ها به تنهایی نیز قابل استفاده هستند اما در اکثر موارد به جهت وجود عوامل پر تنش آسیب زننده ترجیح بر این است که به عنوان پرایمر و آستر در زیر پوشش اصلی قرار بگیرند تا مقاومت قطعات فلزی پایه چندین برابر شود. پرایمر زینک کرومات اپوکسی سازگاری مطلوبی با پوشش های اصلی و بالاتر اپوکسی و رنگ پلی اورتان دارند به همین دلیل در محیط های صنعتی خصوصاً نواحی دریایی و همچنین صنایع حامل مواد شیمیایی مورد استفاده قرار می گیرند.

از آنجایی این پرایمرها دارای درصد مواد جامد بالایی هستند، تنها با یک مرحله اعمال آن ضخامت قابل قبول و استاندارد را ارائه خواهند داد.

لذا از جمله موارد استفاده ی زینک کرومات اپوکسی به شرح ذیل می باشند.

- دکل ها و تأسیسات حفاری

- نیروگاه ها، پالایشگاه ها و کارخانجات مواد شیمیایی

- پل ها و سازه های فلزی عظیم

- کلیه ی تجهیزات و ماشین آلات صنعتی

- صنایع دریایی

- کلیه ی تجهیزات در تماس با سیالات آبی

- سطوح خارجی مخازن ذخیره سازی

فواید و مزایای استفاده از پرایمر زینک کرومات اپوکسی

- زینک کرومات اپوکسی محلول های فوق العاده با کیفیت هستند که می توانند در هر شرایط خنثی، چسبندگی بالای خود را حفظ کنند که این حالت باعث خواهد تا در طولانی مدت دچار فرسایش سطحی نشوند.

- از آنجایی که این پرایمرها دارای دو سطح هستند که اول شامل سطحی که مستقیما به بستر می چسبد و دوم سطحی که پوشش پایانی یا بالاتر روی آن می نشیند، در هر دو مورد شرایط چسبندگی بسیار بالا خواهد بود.

- با توجه به آنکه که شرایط سطح بستر به جهت وجود نقایص عمده چندان مطلوب نیستند به همین دلیل در بسیاری از موارد نیاز به پرایمر زینک کرومات اپوکسی خواهد بود لذا استفاده از آن ها به مراتب می تواند هزینه های مرتبط با ترمیم و نگهداری پوشش های پایانی را کاهش دهد.

- پرایمر زینک کرومات اپوکسی می تواند طیف وسیعی از سطوح مختلف با نوع متریال متفاوت را پوشش دهند لذا از آن ها بیشتر برای سطوح بتن، آلومینیوم، فولاد، چوب و سایر مواد وابسته نیز مورد استفاده قرار می دهند.

- کاربری فوق العاده سهل و آسانی دارند و با بکارگيری کمترین تجهیزات غیر ماشینی مانند غلتک های دستی قابلیت اعمال روی سطوح را دارند. اما بعضی از پیمانکاران ترجیح می دهند که با تهیه ی محلول رقیق تر زینک کرومات اپوکسی، از دستگاه های اسپری نیز استفاده کنند.

- از نظر حجم ارائه، بسیار متنوع هستند و اغلب در گالن های ۵ تا حتی در مواردی ۲۰ لیتری نیز به بازار عرضه می شوند و بدون محدودیت برای پروژه های عظیم از مراکز مجاز قابل تهیه می باشند.

- دامنه ی کاربردی وسیعی دارند به طوریکه شما می توانید زینک کرومات اپوکسی را در پروژه های ساخت و ساز، لوله کشی، مخزن های عظیم حامل سیال، پالایشگاه ها و پتروشیمی، تجهیزات مورد استفاده در صنایع ساحلی بکار ببرید که همگی نشان از ویژگی های فوقالعاده منحصر به فرد و کاربردی آن ها دارد.

- در صنایع مختلف که از مواد اولیه شیمیایی و بعضاً اسیدی و قلیایی با درجه نه چندان بالا، استفاده می کنند، پرایمر زینک کرومات اپوکسی در مقابل این عناصر دچار خوردگی و پوسته شدن نمی شوند و کاملاً مقاوم و خنثی می باشند.

- در محیط های خارجی و داخلی و همچنین در معرض عوامل پر تنش قابلیت بکارگیری دارند و هیچ گونه محدودیتی از نظر استفاده در محیط بسته یا ایزوله و باز را ندارند.

- قیمت بسیار مقرون به صرفه ای دارند چرا که با توجه به استفاده ی فراوان در مراکز صنعتی متنوع، اغلب شرکت های تولید کننده قیمت های رقابتی و متعادلی را برای این نوع محلولهای رنگی در نظر می گیرند تا مراکزی که در کنار افزایش خرید، موضوع بودجه برای آن ها در اولويت قرار دارند دچار مشکل نشوند.

- در ساخت و فرآوری زینک کرومات اپوکسی از حداکثر دانش و تکنولوژی روز دنیا مطابق با استانداردهای بین المللی استفاده شده است لذا در صورت اعمال صحیح، قطعاً آن کیفیت مورد انتظار را ارائه خواهند داد.

ویژگی های ساختاری و کاربردی پرایمر زینک کرومات اپوکسی

- پرایمر زینک کرومات اپوکسی که اغلب به صورت ساختار دو وجهی هستند، یک محلول آغازگر بر پایه ی رزین های اپوکسی و همچنین سخت کننده ها به همراه رنگدانه های اغلب زرد “روی کرمات” (zinc chromate) می باشند.

- اکثر قطعات فلزی و حتی غیر آهنی را پوشش می دهند و می توانند برای پروژه های پل سازی، ساخت مخازن فلزی ذخیره سازی، و تجهیزات و ماشین آلات کارخانه های مختلف مورد استفاده قرار گیرند.

- فیلم (film) یا لایه های پرایمر زینک کرومات اپوکسی بسیار سخت و دارای ضخامت مطلوبی هستند بطوریکه می توانند حتی ترک های سطحی را نیز پوشش دهند.

- در نواحی پر رطوبت خاصیت ضد آب را برای سطوح فراهم کنند و به نوعی درجات اندکی از خواص عایق رطوبتی را نیز ایجاد می کنند.

- در برابر مواد روغنی با ویسکوزیته بالا مقاوم هستند و به هیچ عنوان آن ها را جذب نمی کنند به همین دلیل سطوح فلزی همواره ساختار خود را در طولانی مدت حفظ می کنند.

- زینک کرومات اپوکسی ها در مقابل آسیب های مکانیکی که ناشی از عبور ماشین آلات سنگین صنعتی می باشد دچار فشردگی و یا خورد شدن نمی شوند و از این جهت، تکیه گاه خوبی برای پوشش های نهایی از قبیل کفپوش اپوکسی یا اپوکسی کف هستند. این مورد یکی از استثنائات است که این نوع پرایمر را نیز در مواردی علاوه بر فلز بر روی بتن یا کف نیز استفاده می کنند که از این نظر کاملاً قابلیت تحقیق دارند.

- سطوح پایانی کاملاً flat و صاف خواهند شد و تمام منافذ و روزنه های ریز موجود در بستر به طور کل ترمیم و اصلاح خواهند شد، در چنین شرایطی یک آماده سازی کامل جهت اعمال هر نوع پوششی فراهم می شود.

- ترکیبات زینک کرومات اپوکسی قدرت پوشش دهی بسیار بالایی دارند و می توانند به ازای هر لیتر حداقل ۱۱ متر مربع را و به ازای یک گالن ۴۲ متر مربع و همچنین به ازای یک کیلو گرم ۸ متر مربع را پوشش دهند.

- چگالی یا جرم در واحد حجم متعادل و استاندارد پرایمر زینک کرومات اپوکسی باعث شده است تا خیلی سنگین وزن نباشند لذا به ازای هر لیتر تقریباً ۱٫۳۵ کیلوگرم وزن دارند.

- زمان خشک شدن پایینی دارند، و در حالت قابل لمس حدود ۱٫۵ ساعت و خشک شدن کامل حدود ۶ ساعت زمان می برد. اما در برخی موارد به جهت شرایط سطح و فراهم شدن بهبودی کامل ممکن است تا ۷ روز نیاز باشد که صبر کنیم که این حالت از معدود موارد استثنا است.

- دمای استاندارد اعمال زینک کرومات اپوکسی اغلب ۲۵ درجه سانتیگراد است لذا همواره سعی کنید خیلی بالاتر یا پایین تر از این مقدار فرآیند پوشش دهی را آغاز نکنید.

- بهترین ضخامت فیلم (film) در حالت مرطوب (wet) برابر ۹۰ میکرون و در حالت خشک (dry) برابر ۴۵ میکرون است.

- پوشش های ثانویه اغلب از نوع کفپوش اپوکسی ،پوشش های vinyl ، لاستیک کلر، و همچنین محلول های PU ، کفپوش پلی اورتان یا پلی اورتان کف هستند.

- تجهیزات مورد استفاده برای اعمال زینک کرومات اپوکسی اغلب از نوع اسپری بدون هوا و برس ها و در مواردی غلتک ها می باشند.

- پس از مخلوط کردن ماده ی پایه و سخت کننده حدود ۱۰ تا ۲۰ دقیقه زمان دارید تا روی سطح قرار دهید که نوسان این زمان بستگی به دمای محیط دارد.

- مواد زینک کرومات اپوکسی به رطوبت، روغن، گریس، گرد و غبار و خاک، زنگ زدگی موجود در بستر حساس هستند و باید قبل از اعمال همگی پاک شوند.

** در ادامه به صورت موشکافانه هر یک از موارد با اهمیت بالا را به تفصیل شرح خواهیم داد تا در صورت بروز هرگونه ابهام در تفهیم موضوع، همگی در یک چارچوب منظم برطرف شوند.

ضخامت ایده آل پرایمر زینک کرومات اپوکسی

یکی از سوالات رایجی که در مورد پرایمرهای زینک کرومات اپوکسی وجود دارد این است که ضخامت استاندارد برای این محلول ها چقدر است؟ آیا با افزایش حجم محلول در سطح می توان مقاومت بستر را بیشتر کرد؟ و اینکه چه رابطه ای میان ضخامت و استحکام لایه های زینک کرومات وجود دارد؟ پاسخ به این سوالات جوانب مختلفی را در بر می گیرد، زیرا محیط های صنعتی با یکدیگر تفاوت دارند و هر یک شدت اثر گوناگونی را برای سطوح ارائه می دهند.

اما باید بگوییم که عملاً با افزایش ضخامت پرایمر زینک کرومات اپوکسی نمی توان شدت تاثیر آن ها را افزایش داد چرا که در برخی موارد نتیجه عکس خواهد داد. زیرا لایه ها و فیلم های (films) پرایمرها باید در حدی باشند که بخوبی به سطح بچسبند و نباید یک بار اضافه را به تصور اینکه هر چقدر بیشتر پرایمر روی سطح اعمال کنیم نتیجه ی بهتری می گیریم، به وجود آوریم چرا این نوع عملکرد از لحاظ تجربی و همچنین محاسبات مهندسی هیچ مبنایی را دنبال نمی کنند. زینک کرومات اپوکسی مانند سایر رنگ ها دارای دو ضخامت بالقوه و بالفعل هستند که در هر دو مقدار با یکدیگر در تضاد هستند.

ضخامت بالقوه در شرایط مرطوب یا تر بودن رنگ بیان می شود و ضخامت بالفعل در زمان خشک شدن کامل رنگ ها بیان می شود. برای شرایط مرطوب این مقدار برابر ۸۵ تا ۹۵ میکرون و برای شرایط کاملا خشک نیز این مقدار برابر ۴۰ تا ۴۵ میکرون می باشد. آنچه که برای ما اهمیت دارد ضخامت حالت خشک زینک کرومات اپوکسی است که در بسیاری از کاتالوگ های سازندگان این موضوع به صورت ریز مطرح شده است.

علت آماده سازی سطح، قبل از اعمال زینک کرومات اپوکسی

آماده سازی سطح یکی از مهمترین عملیات هایی است که قبل از اعمال هر نوع رنگ یا پوششی اعم از رنگ روغنی، انواع رنگ ساختمانی، رنگ نما و از همه مهمتر پرایمر های زینک کرومات اپوکسی انجام می شود. هدف از این کار افزایش چسبندگی و قدرت نیروهای بین مولکولی میان لایه های رنگ و سطح بستر است که هر چقدر این سطوح تمیزتر، هموارتر و بدون آلودگی باشند، استحکام پرایمر زینک کرومات اپوکسی پس از قرار گرفتن روی سطح بیشتر خواهد شد.

این فرآیند مراحل خاصی ندارد بلکه شما باید در ابتدا با یک نگاه بصری کلیه ی نقایص ساختاری هم از خوردگی، تخریب، و ترک های بزرگ را تشخیص و آن ها را اصلاح کنید. آلاینده ها و آلودگیهای های روغنی خصوصاً در کارخانجات باید توسط مواد شوینده تمیز و پاک شوند.

هرگونه گرد و خاک و حتی بقایای رنگ های از قبل اعمال شده که اکنون پوسته شده اند نیز لازم است از سطح برداشته شوند. پرایمرهای زینک کرومات اپوکسی سازگاری بالایی با رطوبت ندارند بنابراین اگر در محل مورد نظر از تاسیسات شما نشتی سیال وجود دارد هر چه زودتر آن ها را برطرف کنید. در مواردی هم که سطوح مد نظر را شستشو داده اید بهتر است صبر کنید تا از هرگونه رطوبت خنثی و کاملا خشک شوند تا پذیرای پرایمر زینک کرومات اپوکسی ها در بالاترین کیفیت باشند.

محدودیت زمانی در اعمال پرایمر زینک کرومات اپوکسی

یکی از اشتباهات رایجی که در مورد میکس یا مخلوط کردن زینک کرومات اپوکسی وجود دارد این است که محدوده ی زمانی برای اعمال آن ها یا رعایت نمی شود و یا اینکه کمتر مورد توجه قرار می گیرد. این موضوع دو جنبه ی مختلف را در بر میگیرد اگر از دستگاه های اسپری استفاده می کنید این بازه ی زمانی برای بکارگیری محلول افزایش پیدا خواهد کرد چرا که آن ها در یک فضای ایزوله و به دور از گردش هوا ترکیبات زینک کرومات را نگهداری می کنند اما این زمان نامحدود نخواهد شد بلکه ممکن است چند دقیقه فرصت بیشتری برای قرار دادن پوشش داشته باشید.

در مقابل اگر در حال استفاده از گالن های رنگ هستید باید به خاطر داشته باشید که بلافاصله پس از میکس کردن دو جزء زینک کرومات اپوکسی شما حداکثر ۲۰ دقیقه و در بهترین شرایط ۲۵ دقیقه فرصت دارید تا آن مقدار محلول زینک کرومات را روی سطح قرار دهید.

طبیعتاً هر چقدر به این زمان اضافه شود کیفیت پرایمر زینک کرومات اپوکسی خوب نخواهد شد و از طرفی کاهش زمان اعمال به عنوان مثال تا ۱۰ دقیقه می تواند یک سطح کاملا صاف، بدون ترک و بدون حباب را برای شما مهیا سازد. بکارگیری نیروی انسانی کافی در این مورد بسیار کمک کننده خواهد بود چرا که هم خاتمه پروژه زودتر از موعد می شود و هم اینکه دیگر نگرانی از بابت محدودیت زمانی در بکارگیری ترکیبات زینک کرومات اپوکسی وجود ندارد.

نقش دستگاه های اسپری در بکارگیری زینک کرومات اپوکسی

دستگاه های اسپری چندین مزیت عمده نسبت به سایر تجهیزات رنگ آمیزی دارند که مهمترین آن ها کنترل حجم استفاده از محلول و همچنین حفظ ضخامت ایده آل زینک کرومات اپوکسی می باشد. دبی یا حجم در واحد زمان این دستگاه ها کاملاً ثابت و از قبل قابل تنظیم هستند تا بتوانید یک سطح رویه صاف و ترازی را ایجاد کنید. تنها تکنیک مهم و ضروری در استفاده صحیح از آن ها حرکات افقی و عمودی منظم شماست تا یک ناحیه را دو بار رنگ آمیزی نکنید.

از آنجایی که زینک کرومات اپوکسی دارای محلول های مخلوط “روی” هستند اکثراَ روی فلزات اعمال می شوند لذا با وجود سه ابزار غلتک، قلم مو و اسپری، همواره در میان تکنسین ها ترجیح بر این بوده تا از دستگاه های پاششی یا همان اسپری ها استفاده کنند، با این حال این نوع ابزار محدودیت هایی برای بکارگيری دارند که حیاتی ترین آن استفاده از لباس، ماسک و تجهیزات خود ایمنی است.

زیرا آنها ذرات شيميايی معلق را به صورت پراکنده و البته متمرکز روی سطح قرار می دهند که می تواند بخارات یا بو و همچنین ذرات دیگر زینک کرومات اپوکسی را به سمت صورت و اعضای بدن ما منتقل کند که این لباس های خود ایمن تاثیر سوء و متضرر آن ها نسبت به عوامل انسانی را عملاً به صفر می رسانند.

مزیت دیگر آن ها کنترل ضخامت و صرفه جویی در مصرف زینک کرومات اپوکسی می باشد بطوریکه غلتک ها و قلم مو ها کمتر این مورد را لحاظ می کنند.

پوشش های مورد استفاده روی زینک کرومات اپوکسی

همان طور که گفته شد زینک کرومات اپوکسی پرایمر هایی هستند که سطح را برای پوشش بالاتر آماده می کنند اما سوال اینجاست که چه نوع رنگ هایی را می توان بر روی این نوع از پرایمرها قرار داد آیا طیف وسیعی از رنگ ها را شامل می شوند و یا اینکه تنها پذیرای پوشش های خاص خواهند بود؟

زینک کرومات اپوکسی با اکثر رنگ های سخت و مقاوم سازگار هستند بطوریکه این رنگ ها معمولاً رنگ پلی اورتان ،رنگ اپوکسی، پوشش های وینیل و برخی ترکیبات حاوی مواد لاستیکی یا rubber را شامل می شوند. با این اوصاف با توجه به جامعه ی آماری، اکثر شرکت های صنعتی به جهت دوام فوقالعاده بالای اپوکسی ها تمایل به استفاده از این نوع ترکیبات دارند تا اینکه بخواهند از مواد دیگر بهرهبرداری کنند.

بهترین دما برای بکارگیری پرایمرها

اگر تصور می کنید که با افزایش یا کاهش دمای محیط می توانید بر روی زمان خشک شدن کامل پرایمر زینک کرومات اپوکسی تاثیر بگذارید باید بگوییم که به هیچ عنوان کارساز از لحاظ کیفی نخواهد بود. زیرا این نوع پرایمرهای زینک کرومات اپوکسی در صورت بروز نوسانات شوک حرارتی در زمان اعمال و نه پس از خشک شدن، آن کیفیت مد نظر و ایده آل را فراهم نمی کنند.

بنابراین در اعمال هر نوع پوششی از این گونه اقدامات تغییر دمای محیط بپرهیزید. به طور کلی همواره دمای متعادل ۲۲ درجه سانتیگراد می تواند ایده آل ترین باشد اما در برخی فصول سال این شرایط ممکن نیست که باز هم زینک کرومات اپوکسی ها در محدوده دمای ۱۰ تا ۳۵ درجه سانتیگراد نیز آن کیفیت مطلوب و خوب را فراهم خواهند کرد.

مدت زمان خشک شدن کامل پرایمرهای صنعتی

زمان خشک شدن پرایمر زینک کرومات اپوکسی قدری متفاوت است زیرا پس از اعمال حداقل ۱ تا ۲ ساعت زمان نیاز است که از حال مرطوب یا تر بودن خارج شوند و اصطلاحاً قابل لمس باشند. اما پس از گذشت ۵ تا ۷ ساعت می توان این اطمینان را داشت که به مرحله ی خوبی از خشک شدن رسیده اند. با این اوصاف محدوده ی زمانی برای اعمال پوشش دوم می تواند بین ۶ ساعت تا حتی ۲ روز نیز باشد.

توجه داشته باشید که بیشتر این زمان پرایمر زینک کرومات اپوکسی را معطل اعمال پوشش دوم نکنید چرا که باران، گرد و غبار و آلودگی ها می تواند کار شما را برای ادامه سخت تر کند. فارغ از همه این مسائل اگر محیط شما جدا از فضای باز است و کاملاً ایزوله و سر بسته می باشد می توانید برای رسیدن به مرحله بهبودی کامل تا ۷ روز نیز صبر کنید که در این مدت هیچ مشکلی متوجه زینک کرومات اپوکسی نخواهد بود.

قدرت پوشش دهی پرایمر زینک کرومات

قدرت پوشش دهی زینک کرومات اپوکسی از المان های بسیار تاثیرگذار بر کیفیت پایان کار و همچنین بودجه ی مجموعه ی شما می باشد. ممکن است این سوال پیش بیاید که این متغیر چه چیزی را به ما نشان می دهد. به بیان علمی تر اعمال پوشش در یک مساحت وسیع و با بکارگیری حجم محلول کم عملاً قدرت بالای زینک کرومات اپوکسی را نمایان می کند.

هر چقدر مقدار مساحت در واحد حجم بیشتر باشد بدان معنا است که محلول ما قدرت پوشش دهی بالاتری دارد. مزیت این نوع کمیت در بهترین حالت کاهش هزینه های مرتبط با تهیه محصولات خواهد بود چرا که شما محلول های کمتری را خریداری می کنید و می توانید با همین مقدار کم کل مجموعه ی خود را رنگ آمیزی کنید. پرایمر زینک کرومات اپوکسی معمولاً به ازای هر لیتر می توانند مساحت ۹ تا ۱۳ متر مربع را پوشش دهی کنند که عدد کاملاً قابل قبولی می باشد.

همراه با شرکت رانا کیمیا فام تا اتمام پروژه

یکی از مزیت های همکاری با شرکت رانا کیمیا فام دنبال کردن پروژه ی شما تا اتمام کار خواهد بود که از جمله امتیازات جذاب و فوقالعاده مشتری پسند برای هر نوع مجموعه ای می باشد. شما می توانید پس از تهیه ی محصولات رنگی مورد نیاز خود، از هرگونه راهنمایی و دریافت اطلاعات ارزشمند در جهت بهبود روند کاری خود از جانب متخصصین و مشاوران ارشد این شرکت بهره مند شوید.

درواقع تنها هدف ما رضایت و خرسندی شماست، اینکه بتوانیم نقش موثر و پایداری به منظور فراهم کردن شرایط لازم برای رسیدن به آنچه که نسبت به پروژه ی خود در ذهن دارید، داشته باشیم.

رنگ زینک کرومات یکی از بهترین ترکیبات رنگی موجود برای محافظت از انواع فلزات می باشند که غالباً به صورت آستری روی سطوح اعمال می شوند. قدرت و درجه ی حفاظتی آن ها به قدری بالا است که می توانند در برابر هر نوع عامل تنش زا محیطی مقاومت کنند و بستر فلز را از تماس مستقیم با عوامل مخرب خارجی دور کنند.

این پرایمرها به جهت دارا بودن ترکیبات زینک یا “روی” محلول در بهترین شرایط می توانند سطوح فلزی را در مقابل کلیه ی فرآیندهای زنگ زدگی و خوردگی ناشی از رطوبت فضای پیرامون محافظت کنند.

در این مقاله به طور کامل در مورد ویژگی های و سایر المان های این پوشش رنگی بی نظیر صحبت خواهیم کرد تا با ماهیت رنگ زینک کرومات آشنا شوید. پس با ما همراه باشید.

مشخصات فنی رنگ های آلکیدی

اصولا از این دسته رنگ ها برای محیط های نیمه صنعتی، محیط های شهری، محیط های شرجی و مرطوب استفاده می شود. تعداد اجزای رنگ آلکیدی زینک کرومات تک جزئی بوده و حالت مات دارند. معمولا ۷ روز زمان لازم است تا رنگ های الکیدی به صورت کامل خشک شوند.

اما برای خشک شدن عمقی، تنها ۲۴ ساعت زمان لازم دارند. می توان این دسته از رنگ ها را به مدت ۱۲ ماه در انبار نگهداری نمود. برای استفاده از رنگ های آلکیدی زینک، می توان از تمامی ابزار رنگ آمیزی همچون غلطک، قلم مو، اسپری های هوا و اسپری های بدون هوا استفاده کرد.

ویژگی ها و مشخصات رنگ زینک کرومات

- رنگ زینک کرومات آلکیدی معمولا به صورت تک جزئی و رنگ زینک کرومات اپوکسی دارای دو جزء رزین و هاردنر می باشند که غالباً ترکیبات دو جزئی نیازمند اختلاط با یک درصد مشخص می باشند.

- ترکیبات آلکیدی این نوع محلول به رنگ زرد و سبز می باشند حال آنکه نوع اپوکسی آن ها به رنگ طوسی هستند. (ترکیبات زینک ریچ اپوکسی نیز جزو خانواده ی این دسته از رنگ ها می باشد)

- درصد حجمی مواد جامد برای زینک کرومات آلکیدی برابر ۵۳ درصد و برای ترکیبات زینک کرومات اپوکسی برابر ۶۲ درصد می باشد که هر کدام حداقل دارای ۲ درصد نوسان می باشند.

- جرم در واحد حجم رنگ زینک کرومات اپوکسی برابر ۱٫۴۵ گرم به ازای ۱ سانتی متر مکعب و برای نوع آلکیدی برابر ۱٫۵ گرم در واحد سانتی متر مکعب می باشد.

- میزان پوشش دهی نوع آلکیدی برابر ۱۰٫۶ متر مربع به ازای ۱ لیتر در ضخامت ۵۰ میکرون و برای نوع اپوکسی حدودا برابر ۱۰ مترمربع در واحد لیتر در ضخامت ۶۰ میکرون است.

- تقریبا می توانید به مدت یک سال در دامنه ی دمایی ۵ تا ۴۰ درجه ی سانتیگراد رنگ زینک کرومات را انبار کنید.

- قابلیت بکارگیری با دستگاه اسپری و همچنين غلتک و قلم مو را نیز دارند.

- یک پوشش رنگی ضد خوردگی فوق العاده عالی برای سطوح فلزی خصوصاً عناصر فولادی محسوب می شوند.

آماده سازی سطح مورد استفاده از رنگ زینک کرومات

معمولا محیط هایی که بر روی آنها از رنگ های مختلف استفاده می شود، باید بسیار تمیز و عاری از هرگونه آلودگی باشند. به همین دلیل برای پاکسازی سطح پیش از استفاده از رنگ های آلکیدی، می توان از فشار باد، تینر ها، شوینده ها و .. استفاده نمود.

اگر سطح مورد نظر شما از جنس فولاد است، بهتر است برای پاکسازی از روش های مکانیکی استفاده کنید. روش هایی همچون سندبلاست تا درجه ای مشخص. حتما به خاطر داشته باشید که برای استفاده از رنگ آلکیدی زینک کرومات حتما باید بلافاصله پس از گردگیری محل، رنگ آمیزی را آغاز کنید.

اگر گرد گیری را انجام دهید و اجازه دهید مدتی بگذرد، بدون شک مجددا در محیط ذره هایی از غبار هوا ایجاد می شود، که همین امر منجر می شود تا شما بعد از رنگ آمیزی سطحی یک دست نداشته باشید. پس بهتر است به سرعت بعد از گردگیری محل ناشی از سندبلاست، از رنگ آلکیدی زینک کرومات استفاده کنید.

موارد استفاده از پرایمرهای حاوی زینک

رنگ زینک کرومات کاربردهای بسیار گسترده ای در صنایع مختلف دارند. به طوریکه اکثر قطعات و تجهیزات فلزی موجود در این مراکز با ترکیبات زینک پوشش دهی شده اند. اکثر اسکلت های فلزی سوله ها با استفاده از رنگ زینک کرومات رنگ آمیزی می شوند.

مقاومتی که این محلول های رنگی ایجاد می کند به مراتب بیشتر از هر نوع پرایمر دیگر است. به طور کلی پرایمر های زینک کرومات که بر پایه ی رزین های اپوکسی ساخته شده اند و عموماً دو جزئی نیز هستند از لحاظ سطح بازدارندگی در مقابل زنگ زدگی و خوردگی در رتبه ی اول قرار دارند. اغلب قطعات فولادی و یا حتی آلومینیومی نیز که در مقابل عوامل محیطی آسیب پذیر هستند می توانند از رنگ زینک کرومات استفاده کنند.

با این اوصاف پرایمرهای صنعتی خصوصاً ترکیباتی که حاوی مقادیر قابل توجهی زینک هستند اغلب در صنایع دریایی تا حتی محیط های شهری به کار گرفته می شوند. اما به عنوان یک قاعده ی کلی می توان مراکز ذیل را به عنوان رایج ترین نواحی برشمرد که از رنگ زینک کرومات برای محافظت از سطوح فلزی مجموعه ی خود استفاده می کنند.

- سازه های فلزی موجود در پروژه های ساخت و ساز

- پالایشگاه ها، نیروگاه ها و کارخانجات تولید مواد شیمیایی

- شبکه های لوله کشی حاوی گاز و یا مواد روغنی

- اکثر پروژه های ساحلی و تجهیزات مورد استفاده در کنار دریا

- تجهیزات و قطعات استیل یا فولادی

- سکوهای دریایی نفت کش

- پل های هوایی

محدوده ی زمانی برای خشک شدن رنگ زینک کرومات

با توجه به آنکه ترکیبات رنگ زینک کرومات در دو نوع آکلیدی و پایه اپوکسی ساخته می شوند، از لحاظ زمان خشک شدن نیز با یکدیگر متفاوت هستند. اصولاً پرایمر زینک کرومات اپوکسی نیاز به زمان بیشتری نسبت به نوع آلکیدی دارند به طوریکه در سه رده ی خشکی سطحی یا قابل لمس، خشکی متوسط و خشکی کامل به ترتیب نیازمند زمان های ۳ ساعت، ۶ ساعت و ۷ روز هستند.

اما در مورد رنگ زینک کرومات آلکیدی این مقادیر به ترتیب برابر ۱ ساعت، ۴ ساعت و ۴ روز می باشد. البته این مدت زمان همگی در دمای متعادل و استاندارد ۲۵ درجه ی سانتیگراد اتفاق می افتد. این امکان نیز وجود دارد که از طریق نوسان دمای محیط، زمان خشک شدن را به مقدار قابل توجهی کاهش دهیم اما این تکنیک فقط برای مجموعه های صنعتی تولیدی که موضوع زمان بشدت اهمیت دارد قابل توجیه خواهد بود.

لذا اگر فرصت زمانی کافی در اختیار دارید اجازه دهید در همان دمای ۲۵ درجه، لایه های رنگ زینک کرومات به مرور خشک شوند.

شرایط اعمال رنگ و نحوه ی استفاده از آن

بهترین دمای محیطی که می توانید برای استفاده از رنگ آلکیدی زینک کرومات در نظر بگیرید، دمایی بین ۱۰ تا ۴۰ درجه سانتی گراد است. از سوی دیگر شما می توانید در زمان رنگ آمیزی، به منظور جلوگیری محل از تشکیل قطرات آب، حداقل درجه ای بالاتر از ۳ درجه سانتی گراد داشته، به گونه ای که دما بالاتر از نقطه شبنم در محیط باشد.

برای این که در حین رنگ آمیزی محل مورد نظر با رنگ زینک کرومات از کیفیت بالایی برخوردار شوید، بهتر است حتما این رنگ آمیزی در محیط های سرپوشیده انجام شود. در اولین قدم برای استفاده از رنگ های آلکیدی، ابتدا آنها را به وسیله همزن هایی با دور مناسب، به صورت یکنواخت میکس نموده و مورد استفاده قرار دهید.

این نکته را به خاطر داشته باشید که رعایت فاصله زمانی مناسب بین لایه ها، بسیار الزامی می باشد. پس از این که رنگ آلکیدی زینک کرومات را به خوبی یکنواخت نمودید، با استفاده از دستگاه پاشش، تینر را به صورت تدریجی به رنگ مورد نظر بیفزایید. تا رگ به ویسکوزیته مناسب دست یابد.

این که از چه میزان تینر برای رنگ های آلکیدی استفاده کنید، بسته به میزان رقیق سازی رنگ آلکیدی زینک کرومات و استفاده از ابزار رنگ آمیزی متفاوت می باشد. مثلا در استفاده از قلم مو و غلطک، بهتر است تنها ۵% تینر در رنگ به کار برده شود. در حالی که برای استفاده از اسپری های هوا ۲۰% و اسپری های بدون هوا ۱۰% تینر برایشان کافی خواهد بود.

رنگ آلکیدی زینک کرومات در اصل اشتعال زا بوده و بهتر است آن را از حرارت، شعله و جرقه دور نگه دارید. از سوی دیگر بهتر است در حین استفاده از این رنگ ها به هیچ عنوان بخارات حلال از رنگ که در فضاهای بسته پخش شده است، خودداری نمایید. حتی الامکان در حین رنگ آمیزی از لوازم ایمنی استفاده نموده و در صورتی که رنگ با چشم و پوست شما تماس حاصل نمود، با آب زیاد به خوبی بشویید.

ضخامت مناسب رنگ زینک کرومات

بر خلاف بسیاری از پوشش های رنگی از قبیل پلی اورتان کف که معمولا دارای ضخامت چندین میلیمتری هستند اما در مورد رنگ زینک کرومات این موضوع کاملا متفاوت است چرا که آن ها در زمینه های کاملاً گوناگون کار می کنند و از لحاظ ضخامت هیچ ارتباطی به یکدیگر ندارند.

به طور کلی ابعاد لایه یا فیلم رنگ زینک کرومات به صورت میکرومتر بیان می شود و نسبتاً ضخامت بسیار کمی است. اجازه دهید علت این موضوع را به طور مفصل بررسی کنیم. همان طور که مشخص است کلیه ی کفپوش ها از جمله اپوکسی کف عمدتا بر روی سطوح بتنی قرار می گیرند. در مقابل رنگ زینک کرومات منحصراً بر روی سطوح فلزی و فولادی رنگ آمیزی می شوند.

تفاوتی که وجود دارد این است که ماهیت فلز با بتن فرق دارد و شما نمی توانید هر مقدار ضخامتی را روی قطعات فلزی اعمال کنید. از طرفی اهداف بکارگیری هر یک نیز جنبه ی خاصی را دنبال می کند، به عنوان مثال کفپوش ها باید در مقابل فشار و نیروهای فزاینده مقاومت کنند حال آنکه پرایمرها به جهت جلوگیری از خوردگی و زنگ زدگی فلز استفاده می شود.

بنابراین کاملا طبیعی است که ابعاد رنگ زینک کرومات در حد میکرومتر باشد. ضخامت مناسب این رنگ ها که می تواند حداکثر چسبندگی را بر روی فلز ایجاد کند معمولا برابر ۵۰ تا ۶۰ میکرون می باشد. البته در حالت مرطوب ممکن است قدری بیشتر از این مقادیر باشند اما پس از آنکه به طور کامل خشک شدند می توانند دامنه ی ابعادی مذکور را شکل دهند.

چه زمانی می توانیم پوشش دوم رنگ را اعمال کنیم؟

رنگ زینک کرومات عموماً به عنوان پرایمر مورد استفاده قرار می گیرند و لازم است که یک پوشش نهایی از خانواده ی اپوکسی ها نیز روی این پرایمرها قرار بگیرند تا بتوانند مقاومت فلز را چندین برابر کنند. در واقع این پوشش های متعدد همگی به منظور مقابله با هرگونه عامل محیطی مخرب می باشد.

زیرا اتمسفر محیط همراه با رطوبت خود می تواند به تدریج سخت ترین فلزات را دچار آسیب کند. ما با اعمال این لایه های رنگ زینک کرومات عملاً هرگونه فرآیند مرتبط با خوردگی و همچنين زنگ زدگی را خنثی و از بین می بریم. اما اینکه چه زمانی می توانیم پوشش دوم یا نهایی را بر روی رنگ زینک کرومات قرار دهیم به میزان دمای محیط بستگی دارد.

بنا به برخی تست ها و آزمایشات انجام شده در سه دمای ۱۰ درجه سانتیگراد، ۲۵ درجه و ۴۰ درجه سانتیگراد حداقل نیازمند ۳۰ ساعت، ۱۲ ساعت و ۶ ساعت زمان هستیم تا بتوانیم پوشش نهایی را در یک شرایط مطلوب و مناسب روی رنگ زینک کرومات اعمال کنیم.

تنظیمات صحیح دستگاه های اسپری

از آنجایی که رنگ زینک کرومات قابلیت استفاده با انواع تجهیزات اسپری کننده را دارد لذا جهت حصول بهترین نتیجه لازم است تجهیزات را متناسب با نوع پرایمر تنظیم کنیم. همان طور که می دانید تجهیزات اسپری کننده شامل یک مخزن و همچنین یک دهانه و یا نازل هستند که ذرات رنگ زینک کرومات با فشار از این روزنه ها خارج می شوند.

اینکه قطر دهانه و نسبت فشار دستگاه چقدر باشد برای هر کدام از پرایمرهای موجود کاملاً متفاوت است چرا که پوشش های رنگی از لحاظ چگالی و ماهیت مواد تشکیل دهنده با یکدیگر فرق دارند.

بنابراین ما باید نحوه ی برخورد با آن ها را متناسب با ویژگی های ذاتی آن ها تنظیم کنیم. اسپری های بدون هوا اولین تجهیزات رایجی هستند که برای اعمال رنگ زینک کرومات استفاده می شود. برای این دستگاه که حاوی رنگ زینک کرومات هستند دو متغییر اساسی را تعریف می کنیم که هر یک دارای مقادیر مشخص جداگانه ای هستند.

این مقادیر شامل نسبت پمپ و اندازه ی دهانه می باشد که برای این نوع پرایمر به ترتیب برابر ۱:۲۸ و دامنه ی ۰٫۳۳۰ تا ۰٫۳۸۱ میلیمتر می باشد. اما برای اسپری های معمولی ما تنها به ابعاد دهانه ی دستگاه، درست جایی که رنگ رقیق شده به صورت ذرات معلق از نازل خارج می شود، توجه می کنیم.

دهانه ی اسپری معمولی برای رنگ زینک کرومات از نوع A و سایز ۱٫۶ تا ۱٫۸ میلیمتر می باشد. همان طور که مشاهده می کنید سایز دهانه یا orifice size برای اسپری هوا و اسپری معمولی کاملا متفاوت است. در واقع این موضوع به مکانیزم عملکردی این دو دستگاه بر می گردد که هر یک بنا به ساختار منحصر به فرد خود، طرز عملکرد متفاوتی نیز خواهند داشت.

علاوه بر موضوع مذکور تنها اعمال تنظیمات رنگ کافی نیست و نمی توان با انجام یکسری تنظیمات استاندارد بر روی دستگاه اسپری از کیفیت پوشش دهی خود مطمئن بود. درواقع نحوه ی حرکت دادن دستگاه نیز مهم است. اینکه حرکات موازی و هم راستا را بجای حرکات منحنی و نامنظم انتخاب کنیم.

توصیه های لازم در زمان استفاده از انواع پرایمر

- کلیه تجهیزات موجود اعم از دهانه یا نازل دستگاه های اسپری هوا و بدون هوا و همچنین غلتک ها و برس های رنگی باید توسط تینر یا مواد رقیق کننده شست و شو داده شوند تا شرایط لازم برای پوشش دهی مجدد رنگ زینک کرومات را داشته باشند.

- در مورد پرایمر زینک کرومات آلکیدی که تک جزئی هستند و همچنين زینک کرومات اپوکسی که دو جزئی می باشند لازم است هر کدام به مدت ۵ دقیقه با دستگاه میکسر مخلوط شوند. اختلاط همگن و یکدست آن ها به مراتب بر روی نتیجه ی کار تأثیر می گذارد.

- اگر قصد دارید از دستگاه اسپری استفاده کنید حتما مقدار رقیق کننده را طوری اضافه کنید که با کاهش چگالی رنگ شرایط لازم برای پاشش محلول مهیا شود.

- سعی کنید لایه های مرطوب رنگ زینک کرومات را به صورت عمودی و افقی و با حرکات منظم و بدور از پراکندگی روی سطوح قرار دهید تا میزان چسبندگی آن ها به مراتب افزایش یابد.

- در صورتی که فلز مورد نظر دارای نواحی غیر قابل دسترس می باشد اسپری های رنگ بهترین انتخاب می باشند چرا که آن ها این قابلیت را دارند تا از فاصله ی دور نیز قطعات را رنگ آمیزی کنند.

- بدون تجهیزات خود ایمنی به هیچ عنوان عملیات اعمال رنگ زینک کرومات را آغاز نکنید.

- بعد از اتمام کار نیز کلیه ی قطعات را با تینرهای مخصوص پاک سازی کنید.

شرایط ایده آل محیطی برای اعمال رنگ زینک کرومات

یکی از موضوعات تأمل برانگیزی که در روند پوشش دهی فلزات مورد ارزیابی قرار می گیرد شرایط محیطی است. اینکه دمای محیط چقدر است؟ آیا رطوبت محیط در یک حد استانداردی می باشد یا بسیار فزاینده است؟ آیا قصد دارید استفاده از رنگ زینک کرومات را در یک فضای ایزوله و بدون تهویه انجام دهید و یا اینکه با ایجاد نوسانات دمایی و همچنين افزایش شدت جریان هوا و استفاده از دستگاه های تهویه ی بیشتر سعی در تسریع زمان خشک شدن رنگ دارید؟

اینها عواملی است که می تواند بر کیفیت رنگ زینک کرومات به صورت مستقیم تاثیر بگذارد. اما سوال اینجاست که بهترین شرایط محیطی برای دستیابی به یک نتیجه ی مطلوب چیست؟ اولین متغیری که باید به آن توجه کنیم دما و میزان حرارت محیط و سطح بستر است. میزان دمای استاندارد توصیه شده برای بکارگیری از رنگ زینک کرومات دامنه ی ۱۰ تا ۴۰ درجه ی سانتیگراد می باشد که تخطی از این مقادیر منجر به کاهش کیفیت رنگ می شود.

سطوح فلزی نیز ممکن است در تماس مستقیم با تجهیزات صنعتی باشند که می تواند شامل مخازن حامل سیالات داغ و یا لوله های فولادی حامل بخار باشند. از طرفی سيستم های مبرد نیز به جهت دمای بیش از حد پایین به هیچ عنوان پذیرای رنگ زینک کرومات نخواهند بود.

با این اوصاف حداقل دمای توصیه شده در چنین شرایطی برابر ۳ درجه ی سانتیگراد است. شما می توانید ابتدا قطعات فلزی را به منظور رسیدن به دمای مطلوب از سیستم جدا کنید و پس از رنگ آمیزی مجددا روی دیگر تجهیزات مرجع سوار کنید. رنگ های پایه آلکیدی غالباً در مقابل رطوبت سازگاری بیشتری دارند به همین سبب می توان تا رطوبت نسبی ۸۰ درصد نیز این رنگ ها را روی سطوح قرار داد.

در مورد تهویه نیز بهتر است بدون استفاده از دستگاه های تهویه ی اضافی و تنها با فراهم کردن یک جریان هوا ملایم اجازه دهیم لایه های رنگ زینک کرومات به تدریج خشک شود. زیرا در اغلب مواقع خصوصاً در مورد کفپوش اپوکسی افراد سعی دارند با افزایش دما یا دستگاه های تهویه اضافی زمان خشک شدن را کاهش دهند که این روش چندان توصیه نمی شود.

بنا به موارد مذکور ما دو نوع دما را برای آغاز استفاده از رنگ زینک کرومات می توانیم تعریف کنیم که یکی دمای محیط و دیگر دمای سطح کار است که چندان ارتباط محسوسی با یکدیگر ندارند. ممکن است دمای محیط در بهترین حالت یعنی ۲۵ درجه ی سانتیگراد باشد اما دمای سطح کار به دلیل نوع کارکردی که دارد زیر صفر درجه باشد.

وقتی که می گوییم دمای محیط می تواند بین ۱۰ تا ۴۰ درجه باشد به دلیل محدودیت محیط و شرایط کاری است. یعنی بهترین کیفیت رنگ در همان دمای ۲۵ درجه حاصل می شود که فاصله از این دما قدری هر چند جزئی از کیفیت رنگ می کاهد. با این اوصاف اگر نمی توان دما را به شرایط مطلوب رساند باز هم رنگ زینک کرومات در برابر این محدودیت ها قابل اعمال روی سطوح است.

نحوه ی استفاده از رنگ زینک کرومات

برای استفاده از رنگ زینک کرومات لازم است که چندین مرحله ی اساسی را یکی پس از دیگری اجرا کنید. اولین مرحله مربوط به آماده سازی سطح است. قطعاً نه تنها رنگ زینک کرومات بلکه استفاده از کلیه ی رنگ ها و پرایمرهای صنعتی منوط به آماده سازی و پاک سازی سطوح می باشد.

با توجه به آنکه این پوشش های رنگی بر روی فلزات بکار گرفته می شوند بهتر است با یک برس سیمی که به صورت دستی و ماشینی نیز موجود هستند اقدام به جرم زدایی و صیقلی کردن بستر فلز کنید. با این تکنیک شما می توانید یک سطح بسیار صاف و همواری را در پایان کار تحویل بگیرید. بعد از آن نوبت به حذف ناخالصی های پودری سطح می رسد.

در واقع عملیات برس زنی باعث ایجاد پودر زنگ می شوند که به صورت پراکنده بر روی فلز پخش شده اند و نباید رنگ زینک کرومات را در این شرایط اعمال کنید. برای از بین بردن کلیه ی ناخالصی ها اعم از گرد و غبار، مواد روغنی و به طور کلی چربی زدایی، می توانید سطوح را شست و شو دهید.

رنگ زینک کرومات آلکیدی غالباً به صورت تک جزئی می باشند، بر خلاف پرایمر زینک کرومات اپوکسی که دو جزئی هستند. قبل از بکارگیری نوع تک جزئی لازم است که همراه با ۱۵ تا ۲۰ درصد کل وزن رنگ از ترکیبات رقیق کننده استفاده شود تا براحتی قابلیت اعمال با قلم مو یا اسپری ها را داشته باشند. پس از رنگ آمیزی فرصت لازم برای خشک شدن کامل را بدهید تا آماده ی پذیرش پوشش های رنگی بالاتر یا نهایی باشند.

استفاده از رنگ زینک کرومات به این صورت نیست که شما پس از رقیق سازی، آن ها را در درون محفظه های اسپری پر کنید و سپس بدون هیچ روش اعمال خاصی روی سطح اسپری کنید. البته کلیه تکنسین ها به این موضوع کاملا واقف هستند که هر سطح را با حرکت های رفت و برگشتی تکراری و به دفعات بالا رنگ آمیزی نکنند. زیرا این کار باعث می شود تا یک سطح دارای ضخامت رنگ بیشتر از سایر نواحی باشد که باعث هدر رفت رنگ می شود. بنابراین اگر خود قصد رنگ آمیزی سطوح فلزی را دارید بهتر است نسبت به استفاده از اسپری ها آموزش های لازم را بگذرانید.

تفاوت میان رنگ زینک کرومات و زینک فسفات

رنگ زینک کرومات بسیار قوی تر و موثر تر از زینک فسفات ها هستند. زیرا ترکیبات کرومات اکثر مواقع بر پایه ی رزین های اپوکسی فرموله و ساخته می شوند، حال آنکه نوع فسفات بیشتر بر پایه ترکیبات آلکیدی تولید می شوند البته ممکن است در مواردی مواد پایه ای آن ها از اپوکسی به آلکید و یا برعکس تغییر یابد.

پرایمر زینک کرومات اپوکسی دارای استحکام و پایداری و شدت اثر بسیار افزون تری هستند و می توانند در بسیاری از پروژه های سنگین صنعتی استفاده شوند. از طرفی می توان محلول های کرومات را به تنهایی و به شکل رنگ بدون اعمال پوشش بالاتر روی سطوح اعمال کرد.

پرایمر آلکیدی زینک فسفات علیرغم مقاومت بسیار بالایی که دارند اما از لحاظ سختی لایه ها بعد از رنگ زینک کرومات قرار دارند و در محیط های ملایم تری مورد استفاده قرار می گیرند. در کنار مزیت های فراوان رنگ زینک کرومات یکسری محدودیت های جدی نیز در مورد آن ها وجود دارد که می توان به وجود ترکیبات شیمیایی بسیار قوی در این نوع محلول اشاره کرد که منحصراً در زمان بکارگيری تأثیر خود را بروز می دهند لذا در مورد این موضوع در ادامه به طور مفصل صحبت خواهد شد.

اما این نکته را به یاد داشته باشید که هر چقدر یک ماده ی شیمیایی دارای فرمولاسیون پیچیده و سنگینی باشد به همان نسبت نیازمند رعايت مجموعه ای از پروتکل های خود ایمنی در زمان رنگ آمیزی می باشند. از نظر زمان خشک شدن رنگ زینک کرومات بر پایه ی اپوکسی باید این نکته را عنوان کنیم که اصولاً ترکیبات اپوکسی نسبت به مواد آلکیدی، به زمان بیشتری جهت خشک شدن نیاز دارند البته این فاصله ی زمانی چندان زیاد نیست و می توانید با فراهم کردن شرایط مطلوب دمای محیط این زمان را قدری کاهش دهید.

در مجموع نمی توان برتری خاصی را، به جز چند مورد انگشت شمار، میان این دو نوع پرایمر در نظر گرفت چرا که هر دو در جایگاه خود فوق العاده تاثیرگذار هستند. اهدافی که رنگ زینک کرومات و زینک فسفات دنبال می کنند بنا به توضیحات قبلی جلوگیری از خوردگی فلز است که در این یک مورد کاملاً با یکدیگر مشترک هستند.

بنابراین اینکه بخواهیم رنگ ها را به جهت امتیازدهی و برتری با یکدیگر مقایسه کنیم چندان جالب نیست. کلیه ی رنگ های صنعتی در حیطه ی کاربری خود برتر و با کیفیت هستند و بهتر است ذهنیت افراد و خریداران را به استفاده از یک نوع رنگ یا پرایمر محدود نکنیم.

آیا رنگ زینک کرومات جزو ترکیبات شیمیایی سمی است؟

بسیاری از پوشش های رنگی صنعتی در ماهیت خود دارای یکسری ترکیبات شیمیایی هستند که نباید به طور مستقیم در تماس با آن ها قرار بگیریم. مطالعات اخیر نشان داده است که در صورت عدم رعايت نکات ایمنی در زمان بکارگيری، رنگ زینک کرومات می تواند برای سلامتی انسان خطر آفرین باشد.

البته این موضوع به نحوه ی رفتار شما نیز بستگی دارد بطوریکه در اغلب اوقات مشاهده شده است که افراد پس از اعمال رنگ زینک کرومات بر روی فلزات، اقدام به جوشکاری ناحیه ی مورد نظر می کنند. طبیعتاً این رنگ ها هیچگونه سازگاری با افزایش حرارت بیش از حد سطوح ندارند.

فرآیند جوشکاری می تواند پوشش های رنگی حاوی زینک را ذوب کرده و به صورت دودهای سمی به اطراف انتشار دهد. استنشاق این آلاینده ها به شدت برای بافت های حیاتی بدن خصوصاً ریه ها مضر و منجر به بیماری خواهد شد. بنابراین مراحل جوشکاری را قبل از رنگ آمیزی سطوح انجام دهید تا از این طریق بتوانید کیفیت پوشش دهی را افزایش دهید.

استفاده از تجهیزات ایمنی مانند لباس مخصوص، ماسک تنفسی و دستکش های ضخیم می تواند اثرات سوء اینگونه عناصر شیمیایی را کاملاً از بین ببرد. بکارگیری از دستگاه های اسپری، شدت تأثیر رنگ زینک کرومات را افزایش می دهد، زیرا این دستگاه ها، ذرات معلق رنگ را به صورت پاششی و با فشار بالا روی سطوح قرار می دهند که قطعاً مقداری از آن ها نیز به اطراف پراکنده می شوند.

در اینگونه مواقع افراد آسیب پذیر معمولاً تکنسین ها هستند که در تماس مستقیم این رنگ ها قرار دارند. لذا اهمیت استفاده از تجهیزات ایمنی در این شرایط چندین برابر می شود. همه ی این موارد و ریسک های موجود تنها در زمان اعمال رنگ زینک کرومات است و پس از خشک شدن، کاملاً ایمن و safe خواهند بود و در صورت لمس نیز هیچ مشکلی ایجاد نمی شود.

نکته ی دیگری که قبلاً نیز به آن اشاره شد، این است که هر چقدر کیفیت و شدت اثر رنگ بیشتر باشد یعنی از یکسری ترکیبات و فرمولاسیون ویژه و خاصی در ساخت رنگ استفاده شده است که در صورت تماس فیزیکی یا تنفس آلاینده ها و غبارات رنگ می توانند برای سلامتی مشکل ساز باشند. رنگ زینک کرومات نیز تا به امروز جزو ترکیبات رنگی ساده نیستند بلکه مجموعه ای از فرآیندهای پیچیده در فرموله کردن آن ها طی شده است که به قدری باعث قدرتمند شدن رنگ شده اند که باید با احتیاط کامل از رنگ زینک کرومات استفاده کرد.

افزایش قدرت پوشش دهی رنگ زینک کرومات

همان طور که قبلاً ذکر شد حجم یک لیتر توانایی پوشش دهی مساحت حدوداً ۱۰ متر مربع را دارد. اما سوال اصلی اینجاست که چگونه می توان این مقدار مساحت را افزایش داد. زیرا اغلب شرکت های صنعتی به فکر کاهش هزینه های خرید رنگ زینک کرومات هستند و می خواهند با یک حجم کم مساحت وسیعی را پوشش دهی کنند. روند کار بسیار ساده است.

اول آنکه سطوح زبر و زمخت، جذب رنگ و اصطلاحاً خورندگی رنگ بیشتری دارند. بطوریکه اغلب تکنسین های اعمال رنگ بارها این موضوع را عنوان می کنند که سطح بسترهای زبر اصطلاحاً تشنه هستند و مانع پخش شدن رنگ زینک کرومات می شوند. بنابراین سعی کنید به بهترین شکل ممکن بستر کار را صیقلی و صاف کنید تا رنگ براحتی پخش و پراکنده شوند. این تکنیک باعث می شود تا قدرت پوشش دهی رنگ به مقدار قابل توجه ارتقاء یابد.

مکانیزم پخت رنگ زینک کرومات

مجموعه ای از انواع رنگ صنعتی، رنگ نما و دیگر پوشش های رنگی شیمیایی از جمله رنگ زینک کرومات، اکثرا از یک حلال برای افزایش حجم خود استفاده می کنند تا بتوانند به درجه ای از ویسکوزیته و یا روان بودن برسند که براحتی روی سطح پخش شوند. اما چگونه این رنگ ها پس از رقیق شدن خشک می شوند و کاهش حجم پیدا می کنند؟

درواقع این واکنشی است که رنگ با اکسیژن هوا انجام می دهد و تحت تأثیر دمای محیط آن مقدار حلالی که در مرحله اول به رنگ اضافه شده بود طی فرآیندی زمان بر از رنگ جدا و به محیط انتشار می یابد. در این مواقع اصطلاحاً می گویند که حلال بخار شده است. دقیقا این عنوان برای رنگ های پایه آب نیز ذکر می شود که پس از گذشت مدت زمانی معین رطوبت رنگ به اطراف انتشار می یابد و سبب پخت کامل رنگ می شوند.

شرایط نگهداری و ذخیره سازی رنگ زینک کرومات

اگر به هر دلیلی پس از خریداری رنگ زینک کرومات و اعمال آن، با محفظه های اضافی رنگ مواجه شدید لازم است که به فکر ذخیره و انبار کردن رنگ باشید تا بتوانید در مراحل بعدی و یا دیگر پروژه های رنگ آمیزی از آن ها استفاده کنید. البته این شرایط نگهداری برای دیگر انواع رنگ ساختمانی نیز به یک اندازه صدق می کند. اما بهتر است در مورد رنگ زینک کرومات نیز به صورت اختصاصی مطالبی را عنوان کنیم. اولین نکته این که رنگ زینک کرومات قابلیت ذخیره سازی تا ۱۲ ماه را دارد که به نظر زمان زیادی می باشد.

البته در این مدت می توانید تقریباً با همان کیفیت اولیه از رنگ استفاده کنید. از طرفی قابلیت نگهداری بیش از زمان مذکور را نیز دارد. شرایط محیط باید خشک، دارای تهویه و بدور از رطوبت باشد. اگر در فضای باز قصد نگهداری دارید حدالامکان با فراهم کردن یک محیط سر پوشیده از تابش مستقیم خورشید به رنگ ها و باد و باران جلوگیری کنید. بهترین دمای محیط همان طور که بارها ذکر شد ۲۰ تا ۲۵ درجه ی سانتیگراد است. اما این امکان وجود دارد تا رنگ ها را در دماهای ۵ تا ۴۰ درجه ی سانتیگراد نیز نگهداری کنید.

تجربه ی یک خرید موفق از شرکت رانا کیمیا فام

بنا به دلایل ذیل شرکت رانا کیمیا فام یکی از بهترین مجموعه های تولیدی انواع رنگ می باشند که می توانید هر آنچه که در زمینه های مرتبط نیاز دارید را از این شرکت خرید کنید:

- بهره گیری از کارشناسان و متخصصان با تجربه که دارای دانش فنی فوقالعاده و در سطح بین الملل می باشند.

- استفاده از ماشین آلات و تجهیزات کاملاً مدرن و پیشرفته به منظور ارتقای کیفیت هر چه بیشتر محصولات

- نیروی انسانی بسیار پر انرژی و فعال که تمام تمرکز خود را در پیشبرد یک روند رو به رشد معطوف کرده اند.

- توزیع به موقع محصولات مطابق خواست و نظر مشتریان در سراسر کشور

کاربران و مشتریان گرامی می توانید جهت اطلاع از قیمت و خرید رنگ زینک کرومات از بخش تماس با ما با شرکت رانا کیمیا فام در ارتباط باشید.

متاسفانه فرم دیدگاه بسته شده است.